Huachen Precision نہ صرف مشینی کر سکتا ہے بلکہ مشینی کے بعد آپ کے لیے سطح کے تمام علاج بھی مکمل کر سکتا ہے۔اےآپ کی ون سٹاپ سروس آپ کا وقت اور کل لاگت بچا سکتی ہے۔

ذیل میں آپ کے ساتھ اشتراک کرنے کے لیے سطح کے کچھ تیار شدہ حصے ہیں۔اگر آپ کو مزید ضرورت ہو تو، آپ کسی بھی وقت ہماری سیلز ٹیم سے پوچھ سکتے ہیں۔

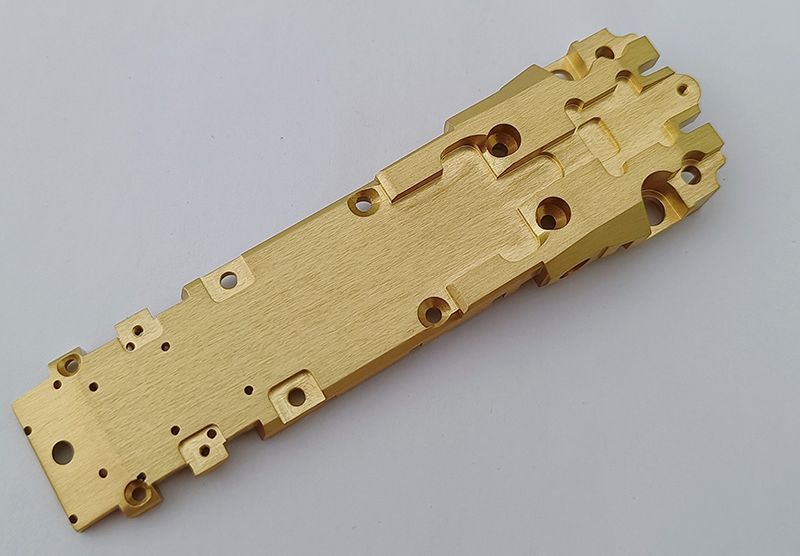

برش کرنا

برش دھات کو گرٹ کے ساتھ پالش کرکے تیار کیا جاتا ہے جس کے نتیجے میں ایک سمت ساٹن ختم ہوتا ہے۔سطح کی کھردری 0.8-1.5um ہے۔

درخواست:

گھریلو آلات کا پینل

مختلف ڈیجیٹل مصنوعات کے پیریفیرلز اور پینل

لیپ ٹاپ پینل

مختلف علامات

جھلی سوئچ

نام کی تختی

پالش کرنا

دھاتی پالش دھات کی سطحوں کو ہموار اور چمکانے کے لیے کھرچنے والے مواد کو استعمال کرنے کا عمل ہے۔چاہے آپ آرکیٹیکچر، آٹوموٹیو، میرین، یا کسی اور صنعتی شعبے میں کام کرتے ہیں، یہ ضروری ہے کہ آکسیڈیشن، سنکنرن، یا دیگر آلودگیوں کو دور کرنے کے لیے دھاتی پالش کو اپنے عمل کا حصہ بنائیں جو آپ کی دھات کی سطحوں کی ظاہری شکل کو داغدار کر سکتے ہیں۔

طبی ٹیکنالوجی، ٹربائن اور ٹرانسمیشن مینوفیکچرنگ، زیورات کی صنعت اور گاڑیوں کی صنعت میں اس قسم کی اعلیٰ کارکردگی کی سطح سب سے زیادہ ضروری ہے۔کام کے ٹکڑوں کو پالش کرنا پہننے اور پھٹنے کی مزاحمت کو بہتر بنا سکتا ہے اور توانائی کی کھپت اور شور کو کم کر سکتا ہے۔

پالش کرنے والی ٹیکنالوجی مکینیکل پرزوں، الیکٹرانک پرزوں، سٹینلیس سٹیل کے پرزوں، طبی آلات، موبائل فون کے لوازمات، صحت سے متعلق حصوں، برقی اجزاء، آلات سازی، ہلکی صنعت، ایرو اسپیس ملٹری انڈسٹری، آٹو پارٹس، بیرنگ، ٹولز، گھڑیاں، سائیکل کے پرزے وغیرہ میں بڑے پیمانے پر استعمال ہوتی ہے۔ موٹرسائیکل کے پرزہ جات، دھاتی سٹیمپنگ پارٹس، دسترخوان، ہائیڈرولک پرزے، نیومیٹک پارٹس، سلائی مشین کے پرزے، دستکاری اور دیگر صنعتوں میں چھوٹے اور درمیانے درجے کے درست کام کے ٹکڑے۔

بخارات پالش کرنے والا پی سی

یہ ایک خصوصی علاج ہے جو ہم پولی کاربونیٹ (PC) پلاسٹک پر نظری وضاحت یا چمکدار اثر حاصل کرنے کے لیے اندرون ملک کرتے ہیں۔یہ طریقہ سطح کے معمولی نقائص کی مرمت کے لیے بھی استعمال کیا جا سکتا ہے اور یہ پیچیدہ جیومیٹری یا مشکل سے پہنچنے والے علاقوں پر انتہائی واضح سطح یا چمکدار اثر حاصل کرنے کے لیے مثالی ہے۔#1500 گرٹ تک سینڈنگ کے ساتھ حصے کو احتیاط سے تیار کرنے کے بعد، اس کے بعد اسے ماحول سے کنٹرول شدہ ماحول میں رکھا جاتا ہے۔ویلڈن 4 گیس کو مالیکیولر سطح پر پلاسٹک کی سطح کو پگھلانے کے لیے استعمال کیا جاتا ہے، جو کہ تمام خوردبینی خروںچوں کو ملا کر تیزی سے اصلاح کرتا ہے۔

چمکدار ہائی پالش کرنے والے مخصوص پلاسٹک

اس مواد کے کناروں اور دیگر قسم کے پلاسٹک جیسے پولی کاربونیٹ، ایکریلک، پی ایم ایم اے، پی سی، پی ایس، یا دیگر تکنیکی پلاسٹک، حتیٰ کہ ایلومینیم کو پالش کرنے سے، ورک پیس کو بہت زیادہ روشنی، چمک، ہمواری اور شفافیت ملتی ہے۔چمکدار کناروں کے ساتھ اور کٹنگ ٹولز کے ذریعہ بنائے گئے نشانات سے پاک، میتھاکریلیٹ کے ٹکڑوں کو زیادہ شفافیت ملتی ہے، جہاں اس ٹکڑے کی ایک اضافی قدر ہوتی ہے۔

پالش کے ذریعے سطح کو مکمل کرنے کے لیے نہ صرف خاص طور پر ڈیزائن کردہ پراسیس ٹیکنالوجی کی ضرورت ہوتی ہے اگر ٹکڑا اپنے بہترین فنکشن اور زندگی کی مدت تک پہنچنا ہو۔یہ حتمی علاج پروسیسر کی کوالٹی سیل کے ساتھ پروڈکٹ کو ابھارتا ہے۔کیونکہ بہت ہموار اور/یا زیادہ چمکدار سطحیں ثابت شدہ جمالیات اور معیار کی علامت ہیں۔

پالش + ٹنٹڈ رنگ

انوڈائزڈ-ایلومینیم

Anodizing چمک اور رنگ کے متبادل کی ایک بڑی تعداد میں اضافہ پیش کرتا ہے اور رنگ کے تغیرات کو کم یا ختم کرتا ہے۔دیگر تکمیلوں کے برعکس، انوڈائزنگ ایلومینیم کو اپنی دھاتی شکل برقرار رکھنے کی اجازت دیتی ہے۔کم ابتدائی تکمیلی لاگت زیادہ عمدہ طویل مدتی قیمت کے لیے کم دیکھ بھال کے اخراجات کے ساتھ ملتی ہے۔

انوڈائزنگ کے فوائد

#1) سنکنرن مزاحمت

#2) آسنجن میں اضافہ

#3) چکنا

#4) خضاب لگانا

نوٹس:

1) رنگ ملاپ RAL کلر کارڈ یا پینٹون کلر کارڈ کے مطابق کی جا سکتی ہے، جبکہ رنگ ملانے کے لیے اضافی چارج ہے۔

2) یہاں تک کہ اگر رنگ کو رنگین کارڈ کے مطابق ایڈجسٹ کیا جائے تو، رنگ کی خرابی کا اثر ہوگا، جو ناگزیر ہے۔

3) مختلف مواد مختلف رنگوں کی قیادت کریں گے۔

(بیڈ) سینڈ بلاسٹڈ + اینوڈائزڈ

بلیکننگ/بلیک آکسائیڈ-اسٹیل

بلیک آکسائیڈ پروسیس ایک کیمیائی تبدیلی کی کوٹنگ ہے۔اس کا مطلب یہ ہے کہ بلیک آکسائیڈ سبسٹریٹ کی سطح پر جمع نہیں ہوتا ہے جیسے نکل یا زنک الیکٹروپلاٹنگ۔اس کے بجائے، بلیک آکسائیڈ کوٹنگ ایک کے ذریعہ تیار کی جاتی ہے۔فیرس دھات کی سطح پر موجود لوہے اور بلیک آکسائیڈ محلول میں موجود آکسیڈائزنگ نمکیات کے درمیان کیمیائی رد عمل۔

بلیک آکسائیڈ کو مواد پر بنیادی طور پر سنکنرن سے بچانے کے لیے جمع کیا جاتا ہے اور اس کی عکاسی بھی کسی حد تک کم ہوتی ہے۔ان کی مجموعی اعلیٰ کم عکاسی کی کارکردگی کے علاوہ۔بلیک کوٹنگز کو مخصوص سپیکٹرل ضروریات کے مطابق بنایا جا سکتا ہے۔بلیک آکسائیڈ کوٹنگز میں موجود تیل یا موم ان کو ویکیوم یا اونچے درجہ حرارت کے استعمال کے لیے غیر موزوں بنا دیتے ہیں کیونکہ گیس ختم ہونے کی وجہ سے۔اسی وجہ سے یہ ملعمع کاری اسپیس کوالیفائیڈ نہیں ہو سکتی۔بلیک آکسائیڈ کو - حدود کے اندر - برقی چالکتا کی ضروریات کے مطابق بنایا جا سکتا ہے۔دھات جو بلیک آکسائیڈ کی تبدیلی سے گزرتی ہے اسے دو اور الگ فوائد بھی حاصل ہوتے ہیں: جہتی استحکام اور سنکنرن مزاحمت۔بلیک آکسائیڈ کے بعد، حصوں کو زنگ سے بچاؤ کے بعد اضافی علاج ملتا ہے۔

کرومیٹ کنورژن کوٹنگ (الوڈائن/کیم فلم)

کرومیٹ کنورژن کوٹنگ کو غیر فعال دھاتوں کے لیے استعمال کیا جاتا ہے جس میں وسرجن غسل کے عمل کا استعمال کیا جاتا ہے۔یہ بنیادی طور پر سنکنرن روکنے والے، پرائمر، آرائشی فنش کے طور پر یا برقی چالکتا کو برقرار رکھنے کے لیے استعمال کیا جاتا ہے اور عام طور پر سفید یا سرمئی دھاتوں کو ایک مخصوص طور پر چمکدار، سبز پیلے رنگ کا رنگ دیتا ہے۔

کوٹنگ میں ایک پیچیدہ ساخت ہے جس میں کرومیم نمکیات اور ایک پیچیدہ ساخت شامل ہے۔یہ عام طور پر پیچ، ہارڈویئر اور ٹولز جیسی اشیاء پر لاگو ہوتا ہے۔

لیزر کندہ کاری (لیزر اینگریونگ)

لیزر کندہ کاری مصنوعات کی شناخت اور ٹریس ایبلٹی میں لیزر مارکنگ کی سب سے مشہور ٹیکنالوجی ہے۔اس میں مختلف مواد پر مستقل نشانات بنانے کے لیے لیزر مارکنگ مشین کا استعمال شامل ہے۔

لیزر کندہ کاری کی ٹیکنالوجی انتہائی درست ہے۔نتیجتاً، یہ بہت سی صنعتوں، خاص طور پر آٹوموٹو اور ایروناٹکس میں پرزوں اور مصنوعات کو نشان زد کرنے کا اختیار ہے۔

چڑھانا

الیکٹروپلاٹنگ آپ کو طاقت، برقی چالکتا، کھرچنے اور سنکنرن کے خلاف مزاحمت، اور بعض دھاتوں کی ظاہری شکل کو مختلف مواد کے ساتھ جوڑنے دیتا ہے جو اپنے فوائد پر فخر کرتے ہیں، جیسے کہ سستی اور/یا ہلکی دھاتیں یا پلاسٹک۔کوٹنگ دھات کی سنکنرن مزاحمت کو بڑھا سکتی ہے (کوٹنگ دھات زیادہ تر سنکنرن مزاحم دھات کو اپناتی ہے)، سختی میں اضافہ، رگڑ کو روکنے، چالکتا، ہمواری، گرمی کی مزاحمت اور خوبصورت سطح کو بہتر بنا سکتی ہے۔

الیکٹروپلاٹنگ میں عام طور پر استعمال ہونے والے مواد میں شامل ہیں:

پیتل

کیڈیمیم

کرومیم

تانبا

سونا

لوہا

نکل

چاندی

ٹائٹینیم

زنک

سپرے پینٹنگ

برش پینٹنگ کے مقابلے میں سپرے پینٹنگ بہت تیز کام ہے۔آپ برش کے ساتھ ان علاقوں تک بھی پہنچ سکتے ہیں جہاں آپ برش نہیں کر سکتے، کوریج بہتر ہے، ختم بہتر ہے اور برش کے نشانات یا بلبلے یا دراڑیں مکمل ہونے پر باقی نہیں ہیں۔سپرے پینٹنگ سے پہلے پرائم اور صحیح طریقے سے تیار کی گئی سطحیں زیادہ دیر تک چلیں گی اور زیادہ پائیدار ہوں گی۔

صنعتی سپرے پینٹنگ سطحوں کی ایک وسیع رینج پر اعلیٰ معیار کی پینٹ کوٹنگز لگانے کا تیز رفتار اور اقتصادی طریقہ فراہم کرتی ہے۔صنعتی سپرے پینٹنگ سسٹم کے ہمارے سرفہرست 5 فوائد یہ ہیں:

1. درخواستوں کی حد

2. رفتار اور موثر

3. کنٹرول شدہ آٹومائزیشن

4. کم فضلہ

5. بہتر ختم

سلک اسکرین

سلک اسکرین سیاہی کے نشانات کی ایک تہہ ہے جو اجزاء، ٹیسٹ پوائنٹس، پی سی بی کے حصوں، انتباہی علامات، لوگو اور نشانات وغیرہ کی شناخت کے لیے استعمال ہوتی ہے۔تاہم سولڈر سائیڈ پر سلک اسکرین کا استعمال بھی کوئی غیر معمولی بات نہیں ہے۔لیکن اس سے لاگت بڑھ سکتی ہے۔سلکس اسکرین تمام اجزاء کو تلاش کرنے اور ان کی شناخت کرنے میں کارخانہ دار اور انجینئر دونوں کی مدد کر سکتی ہے۔پرنٹنگ کا رنگ پینٹ کے رنگ کو ایڈجسٹ کرکے تبدیل کیا جاسکتا ہے۔

اسکرین پرنٹنگ سطح کے علاج کا سب سے عام عمل ہے۔یہ ایک سکرین کو پلیٹ بیس کے طور پر استعمال کرتا ہے اور گرافکس کے ساتھ پرنٹنگ اثرات پیدا کرنے کے لیے فوٹو حساس پلیٹ بنانے کے طریقے استعمال کرتا ہے۔عمل بہت پختہ ہے۔سلک اسکرین پرنٹنگ کا اصول اور تکنیکی عمل بہت آسان ہے۔یہ بنیادی اصول استعمال کرنا ہے کہ میش کا گرافک حصہ سیاہی کے لیے شفاف ہے، اور میش کا غیر گرافک حصہ سیاہی کے لیے ناقابل تسخیر ہے۔پرنٹنگ کرتے وقت، اسکرین پرنٹنگ پلیٹ کے ایک سرے میں سیاہی ڈالیں، سکریپر کے ساتھ اسکرین پرنٹنگ پلیٹ کے سیاہی والے حصے پر ایک خاص مقدار میں دباؤ لگائیں، اور اسی وقت، اسکرین پرنٹنگ پلیٹ کے دوسرے سرے کی طرف پرنٹ کریں۔حرکت کے دوران سیاہی کو گرافک حصے کے میش سے سبسٹریٹ تک کھرچنے کے ذریعے نچوڑا جاتا ہے۔

پاؤڈر کوٹنگ

پاؤڈر کوٹنگ ایک اعلیٰ معیار کی فنش ہے جو ہزاروں پروڈکٹس پر پائی جاتی ہے جن سے آپ ہر روز رابطے میں آتے ہیں۔پاؤڈر کوٹنگ سخت ترین، سخت ترین مشینری کے ساتھ ساتھ گھریلو اشیاء کی حفاظت کرتی ہے جن پر آپ روزانہ انحصار کرتے ہیں۔یہ مائع پینٹ کے مقابلے میں زیادہ پائیدار تکمیل فراہم کرتا ہے، جبکہ اب بھی ایک پرکشش فنش فراہم کرتا ہے۔پاؤڈر لیپت مصنوعات اثر، نمی، کیمیکلز، الٹرا وایلیٹ لائٹ، اور دیگر انتہائی موسمی حالات کے نتیجے میں کوٹنگ کے کم ہونے والے معیار کے لیے زیادہ مزاحم ہیں۔بدلے میں، یہ خروںچ، چپکنے، رگڑنے، سنکنرن، دھندلا پن اور پہننے کے دیگر مسائل کے خطرے کو کم کرتا ہے۔یہ ہارڈ ویئر کی مصنوعات میں بڑے پیمانے پر استعمال ہوتا ہے۔

نوٹس:

1) رنگ ملاپ RAL رنگ کارڈ اور پینٹون رنگ کارڈ کے مطابق کیا جا سکتا ہے، لیکن رنگ ملانے کے لئے ایک اضافی چارج ہے.

2) یہاں تک کہ اگر رنگ کو رنگین کارڈ کے مطابق ایڈجسٹ کیا جائے تو، رنگ کی خرابی کا اثر ہوگا، جو ناگزیر ہے۔